Schadenbilder an Generatoren (Lichtmaschinen) – Ursachen erkennen, Ausfälle vermeiden

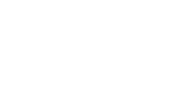

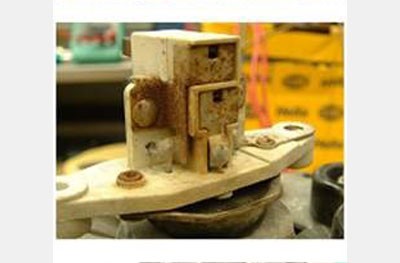

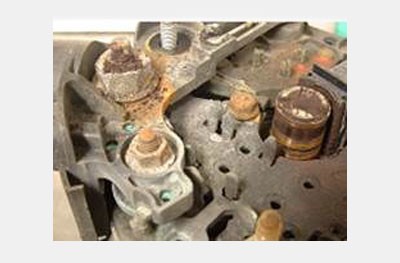

Der Generator, umgangssprachlich auch als Lichtmaschine bezeichnet, zählt zu den zentralen Bauteilen im elektrischen Bordnetz. Ein Ausfall kann vielfältige Folgen haben: von kleineren Spannungsproblemen bis hin zum vollständigen Ausfall der Bordnetzelektronik. Auch wenn der Generator in solchen Fällen die direkte Fehlerquelle ist, liegt die eigentliche Ursache des Ausfalls nicht immer im Bauteil selbst. Äußere Einflüsse wie Feuchtigkeit, Ölverschmutzung oder mechanische Belastungen können den Schaden verursachen und letztlich zum Ausfall führen. Werden solche Einflussfaktoren frühzeitig erkannt und behoben, lässt sich ein wiederholter Ausfall gezielt vermeiden.