Eingespritzte Kraftstoffmenge vergleichen

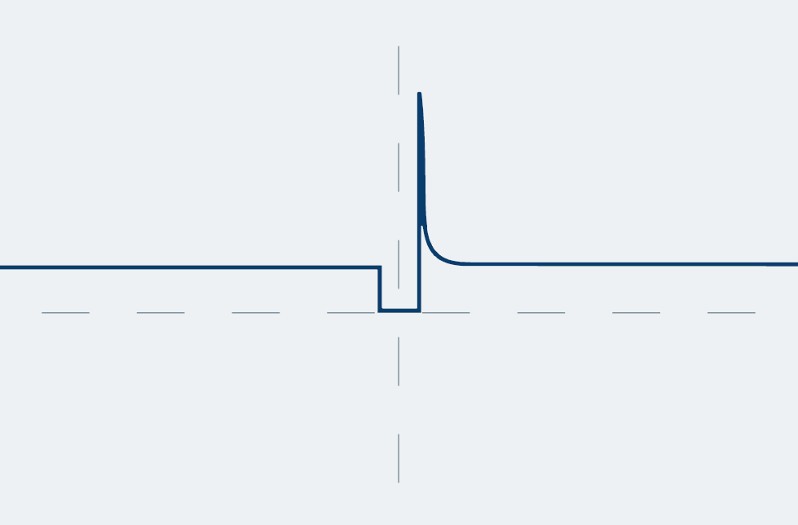

Mit einer Zylindervergleichsmessung und gleichzeitiger Abgasmessung kann an dem Drehzahlabfall, den HC- und CO-Werten der einzelnen Zylinder die eingespritzte Kraftstoffmenge verglichen werden. Im günstigsten Fall sind die Werte bei allen Zylindern gleich, bei stark abweichenden Werten wird eventuell zu wenig Kraftstoff eingespritzt (viel unverbrannter Kraftstoff = hohe HC- und CO-Werte, wenig unverbrannter Kraftstoff = niedrige HC- und CO-Werte). Ursache kann ein defektes Einspritzventil sein.