O calço do travão de disco | HELLA

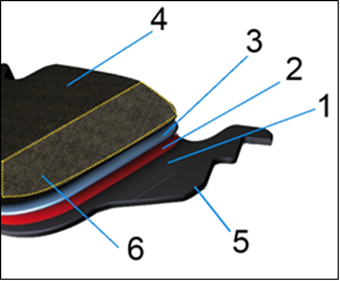

GeralUma parte importante da estrutura do sistema de travagem é o calço do travão. Juntamente com o disco de travão, o calço do travão, também designado por revestimento de fricção, forma um conjunto de fricção sujeito a desgaste e tem de resistir a cargas extremas.Para obter os melhores resultados em todas as situações de travagem, a composição do material dos calços de travão tem de estar adaptada ao respetivo sistema de travagem.Estrutura do calço do travão de discoO calço do travão tem uma estrutura em camadas. (Fig.)1. Placa de suporte2. Cola3. Camada intermédia4. Material de fricção5. Revestimento em pó6. Medidas secundáriasO calço do travão é baseado numa placa de suporte em aço revestido a pó. Esta é adaptada individualmente aos requisitos do respetivo sistema de travagem em termos de qualidade, resistência e tolerância.A sua função é dissipar a temperatura e manter o calço na pinça do travão. O revestimento em pó proporciona à placa de suporte uma proteção anticorrosiva eficaz. A cola é aplicada a esta placa de suporte. Colas especialmente desenvolvidas para o efeito unem a massa do calço com a placa de suporte de forma duradoura e, além disso, garantem uma elevada resistência ao cisalhamento. Segue-se a camada intermédia, também designada por Underlayer. Esta melhora a dureza, o comportamento no que a fissuras diz respeito e as características de conforto do calço do travão.Por fim, é aplicado o material de fricção propriamente dito. O material de fricção tem de cumprir tarefas exigentes e, por essa razão, é ajustado de forma exata à respetiva área de aplicação. Cada fabricante utiliza as suas próprias fórmulas especiais, que, compreensivelmente, são mantidas em segredo. Além disso, podem ser aplicadas medidas secundárias ao calço do travão.Estas medidas e dispositivos proporcionam ainda um melhor efeito de travagem e um melhor conforto de condução. Estas incluem, por exemplo, o material de fricção chanfrado ou chapas de amortecimento posicionadas na placa de suporte.Requisitos do calço do travãoOs requisitos funcionais de um calço do travão num veículo a motor dividem-se nas categorias de segurança, conforto e rentabilidade.1. SegurançaLonga vida útil graças à resistência mecânica e à resistência a altas temperaturas (até 800 °C).Estabilidade do coeficiente de fricção em todas as condições de travagem que se verifiquemResistência a influências ambientais, como água e sujidadeBoas propriedades de admissão2. ConfortoSem ruídos nem vibraçõesForças de acionamento baixas no pedalSem impacto ambiental devido à abrasão3. Rentabilidade· Baixo desgaste do revestimento de fricção e do disco de travão· Baixo peso· Custos de produção atrativosOutro requisito não menos importante é, naturalmente, a qualidade de um calço do travão. Devido ao grande número de fabricantes, a União Europeia (UE) estipulou o seguinte.Na UE, apenas os calços de travão que cumpram o regulamento ECE-R90 podem ser instalados em veículos aprovados para este fim.Uma marcação correspondente pode ser encontrada na placa traseira do calço do travão.Composição da matéria-prima do material de fricçãoNo setor automóvel, é feita uma distinção entre os calços semimetálicos (metal >50%) e os calços fibrosos (metal Para a produção do material de fricção, podem ser utilizadas várias centenas de matérias-primas diferentes.Estas matérias-primas podem ser divididas nos seguintes grupos:MetalFibras e materiais de enchimentoLubrificantes sólidosMateriais aglutinantesMateriais de reforço do coeficiente de fricção e materiais de transformaçãoEm média, as fórmulas contêm 25 matérias-primas diferentes.A utilização de amianto em revestimentos de fricção foi proibida na UE desde a introdução do regulamento relativo ao amianto.

An important structural component of any brake system is the brake pad with its brake lining (the brake pad is made up of the brake lining, the friction element, and various other components including the backing). Together with the brake disc, the brake pad, also called the grinding pad, forms a friction pairing, which is subject to wear and tear. Consequently this has to be able to stand up to extreme pressure and strain.

In order to achieve the best possible results in any and every braking situation, the composition of materials making up the brake pads has to be tailored to suit each individual brake system.

Structure of the Disc Brake Pad

The brake pad has a layered, sandwich-like structure (see diagram).

1. Base plate

2. Glue

3. Intermediate layer

4. Friction material

5. Powder coating

6. Backup safety measure

The fundamental element of the brake pad is a powder-coated base plate made of steel. This is geared to suit the individual requirements of every braking system and corresponds to each one exactly as regards quality, strength and tolerance.

Its task is to dissipate temperature and to guide the pad in the brake calliper. The powder coating enables the base plate to be given reliable protection against corrosion. A layer of adhesive is spread onto this base plate. Specially developed glues ensure that the lining mass is permanently connected to the base plate and, moreover, they guarantee a high degree of shear strength. On top of this is found an intermediate layer, also called the underlayer. This improves the hardness of the actual brake lining, it minimises the risk of its cracking and it adds to the comfort features of the brake system in general.

The last constituent part to be added is the actual friction material itself. This material has a very demanding job to do and for that reason is precisely tailored to meet the needs of each field of application where the braking system is implemented. Every manufacturer uses his own special formula for this, a process or technique which understandably remains a secret. Furthermore, backup safety measures can be added to the brake lining.

Such measures and features bring about even more improvement to the braking effect and to the overall driving comfort during braking. Examples of these features include tapered friction material or damping sheets affixed to the base plate.

The Requirements of Brake Pads and Their Linings

Functional requirements demanded of a brake lining operating in a vehicle can be divided into the categories of safety, comfort and cost effectiveness.

1. Safety

- Long service life as a result of mechanical strength and high temperature resistance (up to 800°C)

- Stability of the friction coefficient in all possible braking situations and under all conditions

- Not sensitive to any environmental influences such as water and dirt

- Good running-in properties

2. Comfort

- No noise or vibrations

- Only slight amount of force needed to operate pedal

- No environmental pollution caused by abrasion

3. Cost-Effectiveness

- Slight wear and tear of the friction lining and of the brake disc

- Lightweight

- Low production costs

Another not unimportant requirement is, of course, the quality of a brake pad and its lining. Because of the huge numbers of manufacturers involved in this product, the European Union (EU) has laid down the following legislation.

Within the EU only brake pads and linings in line with the ECE R90 regulation are permitted to be fitted in a vehicle approved for such equipment.

Relevant labelling identifying this approval can be found on the back plate of the brake pad.

The Raw Material Composition of Friction Material

In the automotive field it is possible to differentiate between semi-metallic linings (Metal >50%) and replaceable fibre linings (Metal < 25%).

Several hundred different raw materials can be used in the making of friction material.

These raw materials can be divided into the following categories:

- Metal

- Fibres and filler materials

- Solid lubricants

- Bonding agents

- Reinforcers of friction coefficient and converting materials

On average current formulas contain 25 different raw materials.

The use of asbestos in friction linings has been prohibited in the EU since the introduction of the Asbestos Directive.