Disco de travão | HELLA

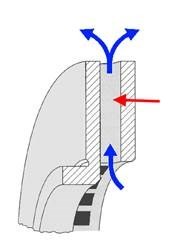

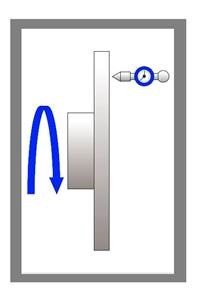

GeralDesde a introdução dos travões de disco no automóvel, o disco de travão é um componente importante na construção automóvel.O disco de travão forma, juntamente com o calço do travão, um conjunto de fricção e tem de resistir a cargas extremas.Ambos os componentes fornecem o binário de travagem necessário para desacelerar ou imobilizar um veículo a motor. O disco de travão transfere este binário de travagem para o cubo da roda e, a partir daí, para a jante.Devido à carga térmica no travão de roda, o disco de travão também tem a tarefa de dissipar a carga térmica resultante.MaterialOs discos de travão estão expostos a elevadas cargas mecânicas durante a travagem. Para além de forças de pressão, forças de tração e forças centrífugas, também têm de suportar cargas térmicas. Para obter os melhores resultados em todas as situações de travagem, a composição do material do disco de travão e do calço do travão têm de corresponder. Dependendo do tipo de veículo e da área de aplicação, os discos de travão podem ser feitos de ferro-gusa, aço inoxidável, carbono ou cerâmica. A maioria é feita de ferro-gusa, cujas propriedades são melhoradas através da adição de uma grande variedade de materiais. A adição de molibdénio e crómio melhora a resistência à rutura térmica e a resistência ao desgaste da liga. A capacidade de absorção térmica é melhorada através do aumento do teor de carbono.Por razões de custos, os discos de travão em cerâmica ou carbono são utilizados no desporto motorizado ou em veículos de gama alta. Além do baixo peso, da longa vida útil e do bom comportamento de resposta, outra vantagem é o aumento da resistência do material.Contudo, devido à menor capacidade de dissipação do calor, estes discos de travão necessitam de calços de travão especiais que compensam esta “falha”.ModelosDurante o processo de travagem, através da fricção, a energia de movimento é transformada em energia térmica. Até 90% dessa energia transformada é absorvida pelo disco de travão e transmitida para o ar ambiente.Em condições extremas, os travões de roda podem alcançar temperaturas de até 700 °C. Além dos esforços mecânicos, os discos de travão são expostos às influências ambientais, sujidade, água e sal. Durante a fase de fabrico, todos estes fatores devem ser considerados pelo fabricante dos discos de travão e exigem diferentes modelos de discos de travão. Basicamente, é feita uma distinção entre discos de travão sólidos e discos de travão com ventilação interna (Fig.1).Um disco de travão sólido é feito de uma peça de ferro fundido e tem apenas um anel de fricção. Uma vez que os discos de travão sólidos só podem dissipar o calor de forma lenta, são normalmente instalados no segmento de veículos pequenos. No caso de veículos pesados ou de alta cilindrada, são utilizados principalmente no eixo traseiro, que é sujeito a menos esforços em termos de desempenho de travagem. Por serem mais fáceis de dosear, substituem por vezes o travão de tambor.Devido à sua massa maior, os discos com ventilação interna têm uma melhor capacidade de absorção térmica e arrefecem mais rapidamente pelos canais radiais ventilados (Fig. 2). Esses canais radiais estão localizados entre os dois anéis de fricção. Através da rotação do disco de travão é produzido um efeito de ventilador, que produz uma corrente de ar contínua que percorre o disco de travão.Uma vez que a distribuição dinâmica da carga sobre os eixos significa que as maiores forças de travagem ocorrem no eixo dianteiro, os discos de travão ventilados são geralmente instalados no eixo dianteiro. Assim, é garantido um elevado desempenho de travagem em condições extremas. Dependendo do tipo de veículo, aplicação ou motorização, os discos de travão com ventilação interna também podem estar instalados no eixo dianteiro e traseiro.Além disso, os discos de travão sólidos e com ventilação interna podem ser munidos de ranhuras ou furos axiais. O pó da abrasão do travão, água e sujidade são acumulados nas ranhuras e projetados para fora através do movimento rotativo. Os furos axiais aumentam a dissipação do calor, mas não têm qualquer efeito de autolimpeza porque o pó da abrasão do travão pode acumular-se nos furos.Fig. 1Abb.2VariantesDependendo do design do veículo ou do sistema de travagem, os discos de travão instalados no eixo traseiro de um veículo podem, ao mesmo tempo, ter um tambor do travão para o dispositivo do travão de mão integrado no prato do disco.Do mesmo modo, alguns fabricantes também integram rolamentos das rodas e anéis de impulso do sistema de travagem antibloqueio (Fig. 3) nos discos de travão. Ambos os modelos requerem um maior grau de cuidado por parte do técnico durante a reparação. Para melhorar a proteção anticorrosiva, os discos de travão são parcialmente revestidos. Este disco de travão pode estar revestido com um revestimento inoxidável, completamente ou apenas na parte exterior do anel de fricção. Simultaneamente, é melhorado o aspeto visual na área da jante aberta do travão de roda. Se o disco de travão estiver completamente revestido, aconselha-se a realização de vários ciclos de travagem/acondicionamento moderados, até o calço do travão e o disco de travão se adaptarem um ao outro e a camada de revestimento tiver completamente desaparecido no anel de fricção.Fig.3 Indicação de erro — Vibrações de travagemTrata-se de vibrações de baixa frequência no veículo, causadas pela travagem.Aqui, é feita uma distinção entre vibrações a frio e vibrações a quente.As vibrações a frio são percetíveis por uma instabilidade do volante, flutuações da força de travagem ou um pedal do travão pulsante. A causa para tal é uma diferença de espessura do disco de travão, que se deve a um desgaste irregular e que pode ser verificado com o travão solto. O desgaste do anel de fricção causado pela excentricidade lateral resulta num contacto periódico do disco de travão com o calço do travão durante a rotação. As vibrações a quente são causadas pela deformação do disco de travão reversível, associada a um aquecimento irregular do disco de travão. Um sobreaquecimento pode fazer com que o anel de fricção do disco de travão se deforme de forma inadmissível para fora ou para dentro. Esta situação é agravada por zonas de calor localizadas (Fig. 4) no disco de travão. Esta situação pode ser causada por um disco de travão subdimensionado, calços de travão gastos ou pela utilização de produtos para travões que não cumprem as especificações do fabricante.Fig.4Desgaste e verificaçãoOs discos de travão estão sujeitos a um desgaste natural devido às elevadas cargas térmicas e mecânicas e ao impacto ambiental adicional. O estado do sistema de travagem deve, portanto, ser verificado regularmente e no âmbito da revisão especificada pelo fabricante. O limite de desgaste do disco de travão é definido pelo fabricante sob a forma de uma espessura mínima do anel de fricção. Este valor é gravado em milímetros, na margem externa (Fig. 5) do disco de travão. O valor é calculado de modo que, em condições de condução normais e respeitando os intervalos de substituição indicados, ainda possa ser montado um conjunto de calços de travão após essa espessura ser alcançada. Caso não haja qualquer informação por parte da oficina, é aconselhável que os discos e calços de travão sejam substituídos.As verificações adicionais são a concentricidade (excentricidade do disco) e a diferença de espessura (diferentes espessuras de disco) do disco de travão.A verificação da concentricidade de discos de travão é efetuada no estado montado (Fig. 6). A medição é efetuada com um relógio comparador posicionado cerca de 10 a 15 mm abaixo do raio externo do disco. Os desvios, medidos em várias rotações da roda, não deverão ultrapassar os 0,070 mm em veículos novos e, devido às maiores tolerâncias, os 0,10 mm em veículos antigos. Esta verificação apenas é fidedigna em discos de travão novos. Em caso de desvios, deve ter-se em consideração o estado do cubo da roda e do rolamento, que poderão ser uma possível fonte de avarias adicional.A medição da diferença de espessura do anel de fricção de um disco de travão só pode ser medida com exatidão com aparelhos especiais. Para obter uma precisão suficiente, pode ser utilizado um parafuso micrométrico que tenha uma precisão de medição de ± 0,001 mm. Neste caso, as medições devem ser efetuadas em 12 a 15 pontos na circunferência e aprox. 10–15 mm abaixo do raio de fricção exterior. Consoante o tipo de automóvel, uma diferença de espessura de 0,012 mm a 0,015 mm já pode provocar o aparecimento de vibrações. Por essa razão, estes valores não podem ser ultrapassados em discos novos.Fig. 5Fig. 6Aviso de manutençãoPara assegurar um funcionamento perfeito, são recomendados os seguintes avisos:Os discos de travão devem ser sempre trocados aos paresMontar os discos de travão novos sempre com calços de travão novosA superfície de apoio do cubo da roda deve estar plana, limpa e livre de rebarba, ferrugem e danos.Se necessário, prestar atenção ao sentido de rotação dos discos de travão com ventilação internaRemover completamente a proteção anticorrosiva com um produto de limpeza adequado.Ter atenção ao binário de aperto prescritoUma vez que os discos de travão e os calços de travão têm de se adaptar, inicialmente deve-se utilizar o sistema de travagem de forma moderada. Respeitar as especificações do fabricanteNos primeiros 100 km, evitar travagens bruscas desnecessáriasObservar o folheto informativo específico do produtoRespeitar as instruções de montagem do fabricante automóvelA reparação no sistema de travagem apenas deve ser efetuada por pessoal treinado

Since the introduction of the disk braking system to the automobile, it has become a key structural component in automotive engineering.

Material

Brake disks are exposed to heavy mechanical loads under braking. In addition to compressive forces, tensile forces and centrifugal forces, they must also withstand thermal loads. In order to achieve the best possible results in every braking situation, the material compositions of the brake disk and brake lining must be ideally compatible. Depending on the vehicle type and the application, brake disks can be made of grey cast iron, stainless steel, carbon or ceramic materials. The majority are made of grey cast iron, whose properties are improved by adding a wide range of materials. Admixing molybdenum and chromium improves the heat crack properties and the abrasion resistance of the alloy. Thermal absorption is improved by increasing the carbon content.

These brake disks, however, require special brake linings to compensate for their poorer thermal conductivity.

Designs

When braking, friction causes the kinetic energy to be converted into heat energy. Up to 90% of this converted energy is absorbed by the brake disk and released to the ambient air.

In addition, solid and ventilated brake disks may feature slits and grooves or be axially perforated. Brake abrasion, water and dirt collect in the slits or grooves and are discharged outward by the rotational movement. The axial holes increase heat dissipation but have no self-cleaning effect, because brake abrasion may be deposited in them.

Fig. 1

In addition, solid and ventilated brake disks may feature slits and grooves or be axially perforated. Brake abrasion, water and dirt collect in the slits or grooves and are discharged outward by the rotational movement. The axial holes increase heat dissipation but have no self-cleaning effect, because brake abrasion may be deposited in them.

Variants

Depending on the vehicle or brake system design, brake disks installed on the rear axle of a vehicle may also feature an integrated brake drum for the handbrake mechanism in the brake disk chamber.

Some manufacturers also integrate wheel bearing and pulse rings for the antilock system (fig. 3) in their brake disks. Both designs demand a high degree of care by technicians when performing repairs. Brake disks are partly coated to improve their corrosion resistance. These brake disks can be coated with an anti-rust finish completely or outside the friction ring. At the same time, the visual effect is improved in the exposed rim area of the wheel brake. If the brake disk is completely coated, a moderate running-in period is recommended until the brake lining and the disk have adapted to one other and the paint coat on the friction ring has detached due to friction.

In addition, solid and ventilated brake disks may feature slits and grooves or be axially perforated. Brake abrasion, water and dirt collect in the slits or grooves and are discharged outward by the rotational movement. The axial holes increase heat dissipation but have no self-cleaning effect, because brake abrasion may be deposited in them.

Brake judder

This is a low-frequency vibration in the vehicle caused by braking.

A distinction is made between cold and hot judder.

In addition, solid and ventilated brake disks may feature slits and grooves or be axially perforated. Brake abrasion, water and dirt collect in the slits or grooves and are discharged outward by the rotational movement. The axial holes increase heat dissipation but have no self-cleaning effect, because brake abrasion may be deposited in them.

Wear and testing

Brake disks are subject to natural wear and tear due to high mechanical and thermal loads and additional environmental impact. The state of the brake system should therefore be regularly checked at the servicing intervals recommended by the manufacturer. The wear limit of the brake disk is set by the manufacturer as a minimum thickness of the friction ring. This value, in millimetres, is stated or stamped on the rim (fig. 5) of the brake disk. The value is calculated so that on reaching this thickness, under normal driving conditions and taking into account the previous brake lining service intervals, another set of brake linings can be installed. If the garage does not have any information on this, it is advisable to replace the brake disks and linings.

Additional tests include concentricity (lateral runout), and thickness difference (differing disk thicknesses) in the brake disk.

Fig. 5

Fig. 6

Maintenance information

The measurement of thickness difference in the friction ring of a brake disk can only be precisely carried out with special equipment. A micrometre calliper, however, also provides sufficient measuring accuracy of ± 0.001 mm. Measurement should be carried out at 12 to 15 positions on the circumference of the disk and approx. 10 to 15 mm below the outer friction radius. Depending on the vehicle type, thickness differences of 0.012 mm to 0.015 mm can already cause judder phenomena. As a result, these values must not be undercut on new brake disks.