La plaquette de frein à disque | HELLA PAGID

Généralités

La plaquette de frein est un élément structurel majeur de tout système de freinage. Le disque de freinage et la plaquette de frein, également appelée plaquette de frottement, constituent une paire d'éléments de frottement qui sont soumis à l'usure et qui doivent, par conséquent, résister à des sollicitations extrêmes.

Afin d'obtenir les meilleurs résultats possibles dans chaque situation de freinage, la composition des matériaux des plaquettes de frein doit être telle qu'elle soit adaptée à chaque système de freinage individuel.

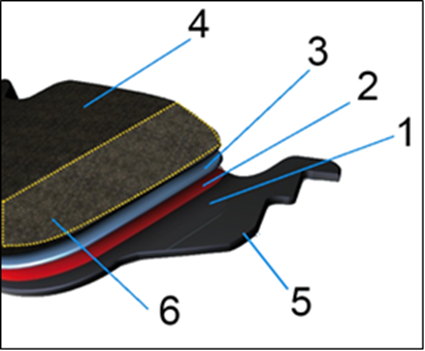

Structure de la plaquette de frein à disque

La plaquette de frein dispose d'une structure de type sandwich (voir illustration)

1. Plaquette de soutien

2. Colle

3. Couche intermédiaire

4. Matériel de friction

5. Revêtement poudre

6. Élément d'optimisation additionnelle

L'élément fondamental de la plaquette de frein est caractérisé par une plaquette de soutien en acier dotée d'un revêtement en poudre. La plaquette de soutien est adaptée individuellement à chaque système de freinage pour satisfaire aux exigences en termes de qualité, de dureté et de tolérance.

Sa fonction est de dissiper la température et de positionner parfaitement la plaquette dans l'étrier. Le revêtement par poudre procure à la plaquette de soutien une protection fiable contre la corrosion. Une couche de colle est appliquée sur cette plaquette de soutien. Des colles spécialement développées relient durablement la masse de la plaquette de frein à la plaquette de soutien et assurent une résistance élevée au cisaillement. Au-dessus se trouve la couche intermédiaire, également appelée sous-couche. Elle améliore la dureté, le comportement à la fissuration et les caractéristiques de confort de la plaquette de frein.

La dernière couche appliquée est le matériel de friction proprement dit. Le matériel de friction doit remplir des tâches extrêmement exigeantes et est par conséquent conçu de façon à être exactement adapté au domaine d'utilisation approprié. Ici, chaque fabricant utilise ses propres formules spécifiques, lesquelles demeurent naturellement secrètes. La plaquette de frein peut être équipée d'éléments d'optimisation additionnelle.

Ces éléments ont pour effet d'optimiser l'efficacité du freinage et le confort de conduite. Ceux-ci peuvent être, par exemple, un matériel de friction de forme biseautée ou encore des cales montées sur la plaquette de soutien agissant comme des amortisseurs.

Exigences posées à la plaquette de frein

Les exigences fonctionnelles posées à la plaquette de frein sur un véhicule se répartissent sur trois catégories, à savoir la sécurité, le confort et la rentabilité.

1. Sécurité

- Durée de vie élevée grâce à la résistance mécanique et à une résistance élevée aux températures (jusqu'à 800°C).

- Stabilité du coefficient de friction dans toutes les situations et conditions de freinage possibles.

- Insensible aux influences environnementales telles que l'eau ou les impuretés

- Bonnes propriétés de rodage

2. Confort

- Pas de formation de bruit ni de vibrations

- Faible force d'appui sur la pédale de frein suffit

- Pas de pollution de l'environnement par l'abrasion des éléments

3. Rentabilité

· Faible usure de la plaquette de frottement et du disque de frein

· Faible poids

· Coûts de production économiques

Une autre exigence, qui n'est pas moins importante, est celle qui est naturellement liée à la qualité d'une plaquette de frein. En raison du grand nombre de fabricants, l'Union Européenne (UE) a passé la législation suivante.

Au sein de l'UE, seules des plaquettes de frein qui sont conformes à la norme ECE R90 sont autorisées pour le montage sur un véhicule validé à cet effet.

Une inscription appropriée confirmant cette validation est apposée au dos de la plaque de la plaquette de frein.

Composition des matíères premières du matériel de friction

Dans le secteur de l'automobile, la différence est faite entre les plaquettes semi-métalliques (proportion de métal > 50%) et les plaquettes organiques composées de fibres (proportion de métal < 25%).

Plusieurs centaines de différentes matières premières peuvent entrer dans la fabrication du matériel de friction.

Ces matières premières peuvent être catégorisées comme suit :

- Métal

- Fibres et matières de bourrage

- Lubrifiants solides

- Liants

- Éléments de renforcement du coefficient de friction et matériaux de transformation

Les formules courantes contiennent en moyenne 25 différentes matières premières.

L'utilisation d'amiante dans les plaquettes de frottement est interdite au sein de l'UE depuis l'introduction de la directive européenne sur l'amiante.

Conseils de sécurité importants